Produkte

Stationäre Hofschlachtung

Warenwirtschaft & Vertriebsunterstützung

Konzept, Ausführung & Schulung

Antrags- und Aussschreibungswesen

Business-Plan & -Analyse

Modul 1

– Mobiles oder stationäres Hofschlachtsystem

Kühl- und Reifesysteme

Im ersten Schritt sollte durch eine Analyse der Rahmenbedingungen geklärt werden, welches Modell der Hofschlachtung sinnvoll ist: ein stationäres oder mobiles. Dies lässt sich über eine Ortsbegehung, eine klare Definition der Ziele und die Erstellung eines Businessplans feststellen.

Nach Klärung von Schlachtstätte und Kühl- und Reifekapazitäten wird ein Leistungskatalog erstellt.

Modul 2

– Antrags- und Ausschreibungswesen

Auf Wunsch unterstützt Hofschlachtsysteme Hensen bei der Planung der nötigen Grundlagen, der Genehmigungsanalyse und Erarbeitung der nötigen Maßnahmen sowie der Erstellung von Analyse, Konzepten, Schulungsplänen und Zeit-, Projekt- und Zielplänen.

Modul 3

– Business Plan/Analyse/Erstellung

Die wirtschaftliche Planung basiert auf der Erarbeitung der Kennzahlen, einer Analyse von Status Quo und einer Vorschau auf drei Jahre, einer guten Strategie und auch Berechnung verschiedener Modelle. Auch eine eventuelle Exitstrategie sowie ein finaler Businessplan müssen vorliegen. Dies kann gemeinsam mit Hofschlachtsysteme Hensen erarbeitet werden.

Modul 4

– Fördermittel

Ein komplexes Feld, bei der die Hilfestellung eines erfahrenen Partners nützlich sein kann: Hofschlachtung Hensen berät bei den Fördermöglichkeiten und bei der Erstellung der Pläne, des Antrags und möglichen Kooperationen sowie der Interaktion mit den relevanten Behörden. Auch Mediation gehört zum Angebot.

meadock® – die optimale Komplettlösung für die mobile Hofschlachtung

So funktioniert das Prinzip meadock

Die Tötung des Weiderindes findet noch auf der Weide statt. Dies geschieht in gewissem Abstand zum Schlachtmobil. So entsteht kein Geruchsumfeld, was den anderen Tieren Angst machen könnte. Anschließend wird die Halsschlagader geöffnet, so dass das Tier außerhalb des meadock® ausblutet.

Die Multifunktionsklappe am Heck des meadock® wird hydraulisch bewegt und dient in ihrer letzten Position als Dach der Zubringerplattform. Ist die Ladefläche auf den Erdboden abgesenkt, kann der Tierkörper ganz einfach auf die mit einer Hygienematte ausgelegten Zubringerplattform geladen werden. Ein vier Meter langer Lamellenvorhang auf der Frontseite sowie Planen an den Seitenflächen schirmen die Arbeitsbühne sicher ab. So ist der rote von dem reinen Bereich separiert. Eine verschiebbare Arbeitsbühne (Podest) zu Arbeitserleichterung steht bereit.

Jetzt kann der Tierkörper mithilfe der Seilwinde über Abgleitflächen eingehängt und später über die Rohrbahnanlage in den meadock® gezogen werden. Die Höhe eignet sich perfekt für das Enthäuten und Aufbrechen des Körpers. Hierfür stehen verschiedene Werkzeuge wie Klauen- und Hörnerzangen, Enthäutemesser inklusive Messerdesinfektion und Enthäuterolle zur Verfügung. Für die Zerteilung auf der Zubringerplattform ist an dem Federzug eine starke Halbierungssäge integriert.

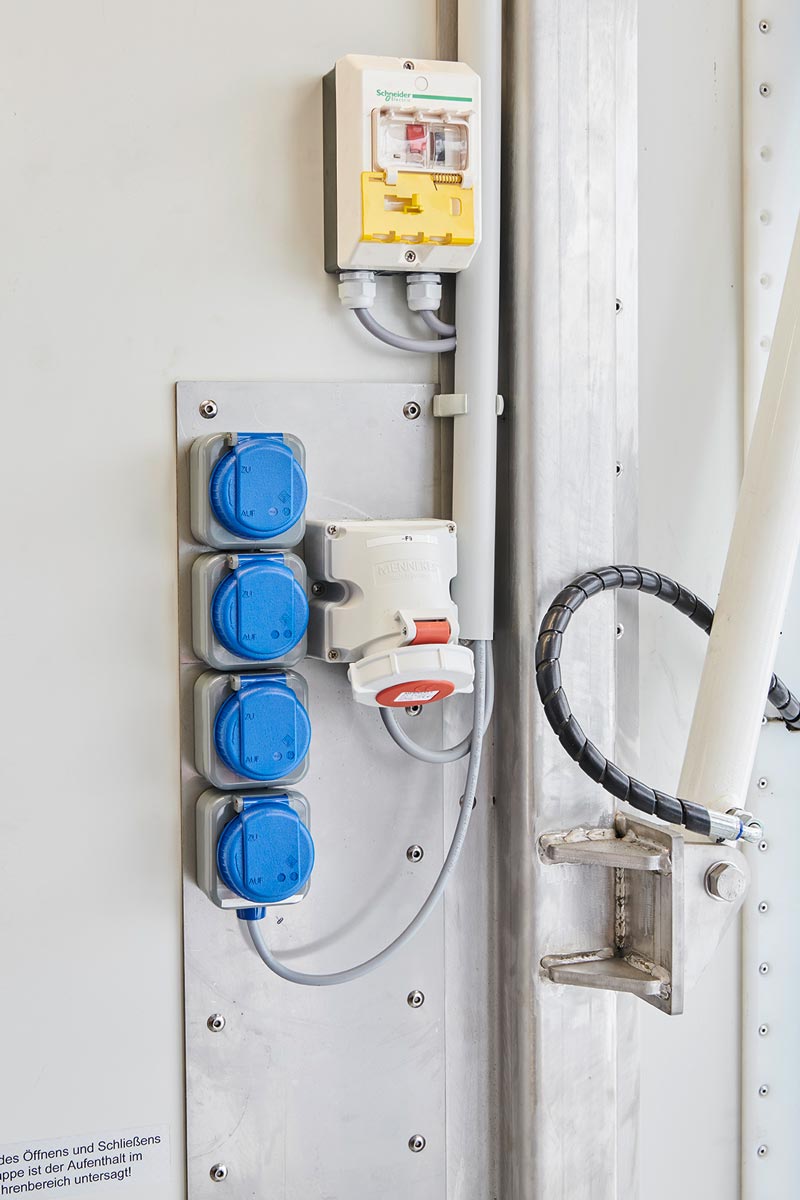

Der Schlachtkörper wird über die Rohrbahn in den meadock® gefahren. Hier befindet sich zunächst die Kombi-Hygieneeinheit mit kontaktlos bedienbarem Wassercenter für Reinigungsarbeiten sowie die Messerdesinfektion. Zwei Abläufe auf der rechten und linken Seite sorgen für die sichere Hygiene und leiten das Wasser in zwei Schmutzwassertanks mit je 500 Liter Fassungsvermögen. Hygienematten auf dem Aluminiumboden unterstützen die Hygienemaßnahmen. Die wassergeschützte Elektroinstallation mit zahlreichen Steckdosen sorgt für ein effizientes Arbeiten.

Im mittleren Teil des Anhängers befinden sich zwei großzügige Arbeitsplätze mit Kalt- und Warmwasseranschlüssen und Warenterminal. Die darüber liegenden Hängeschränke bieten viel Stauraum für Unterlagen und Materialien. Neben der Arbeitsfläche befindet sich der Hochleistungs-Schockfroster, in dem die Teilstücke nach der Reifung fleischschonend eingefroren werden können. Der Schockfroster friert ganze 25 Kilogramm Fleisch in nur einer Stunde ein.

Viel Platz für die Reifung bietet der Raum am Kopf des Anhängers. Das Rohrbahnsystem besteht aus drei Strängen, die sich jeweils über eine Weiche erreichen lassen. Hier kann das Fleisch zum Anreifen abgehangen werden. Für die kontinuierliche Kühlung sorgt das Kühlaggregat vor Kopf. Der Bereich lässt sich mit Kühlvorhängen separieren.

Die weiteren Arbeitsschritte – Zuschneiden, Wiegen, Verpacken und Inventarisieren – erfolgen dann an dem variablen Arbeitstisch direkt neben dem Schockfroster. Hier befindet sich auch der Tiefzieh-Vakuumierer für eine reibungslose und zügige Verpackung der Ware.

Auf Wunsch können die Artikel parallel in ein optionales Warenwirtschaftssystem aufgenommen und im Weidefleisch-Shop angeboten werden. Die Ware ist online per Paketdienst erhältlich oder liegt im Hofladen vor Ort zur Abholung bereit.